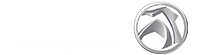

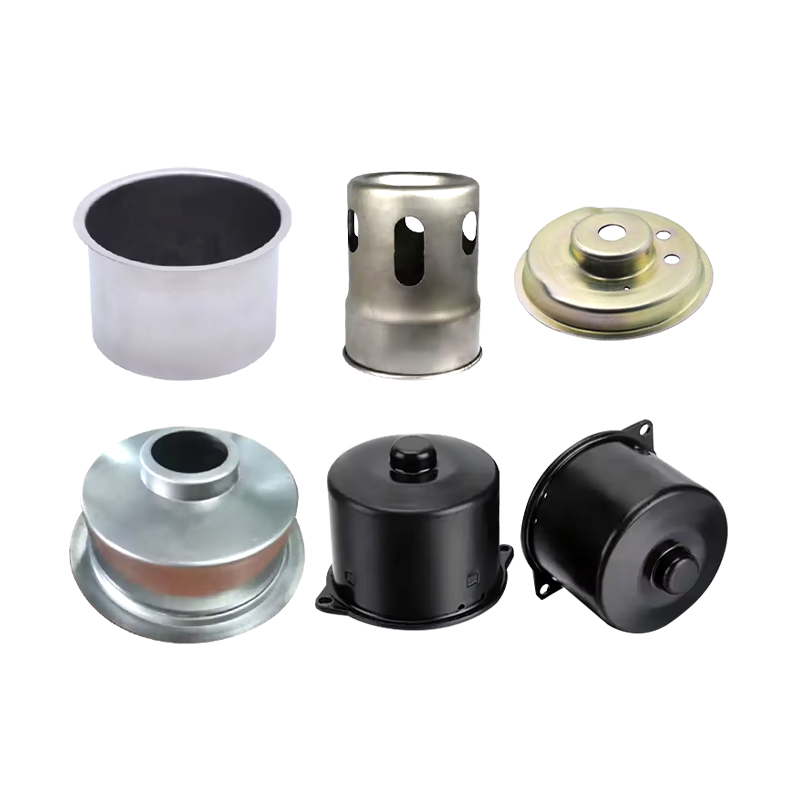

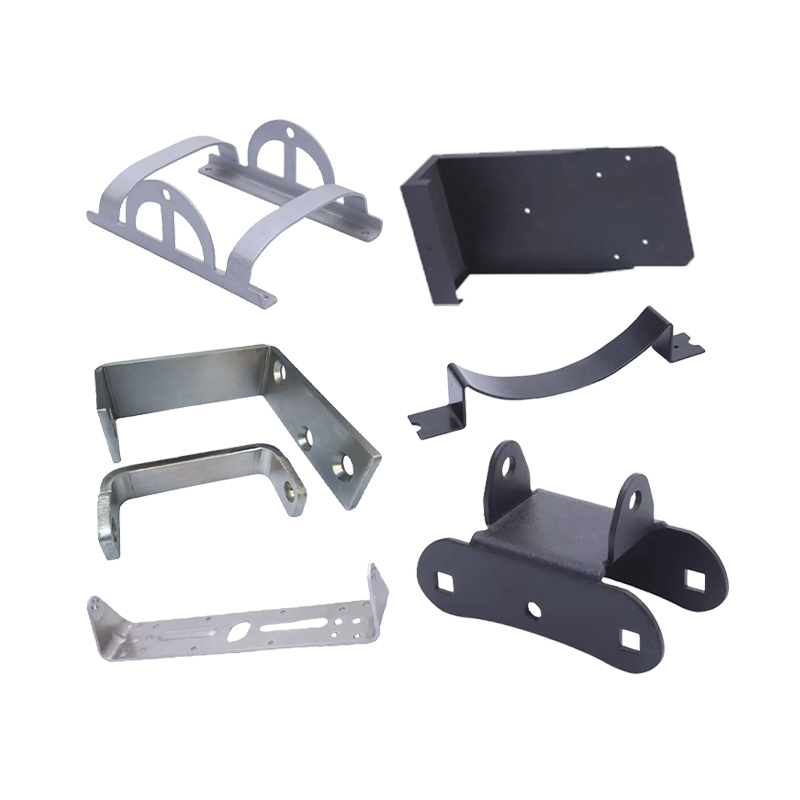

Części do tłoczenia metali są szeroko stosowane w różnych dziedzinach, takich jak samochody, elek...

Menu internetowe

Wyszukiwanie produktów

Język

Wyjdź z menu

Kategorie wiadomości

PRODUKT

OSTATNIE POSTATY

-

Co zrobić, jeśli na metalowych częściach tłoczących pojawią się zadziory? Jak ich uniknąć?

Dec 09,2025 -

Czym są części do gięcia i rysowania metalu?

Dec 02,2025 -

Precyzyjne rozwiązania do głębokiego tłoczenia i tłoczenia metali | Doświadczenie w produkcji wielkoseryjnej

Dec 01,2025 -

Jak przy wyborze elementów metalowych szybko dopasować właściwości mechaniczne do rzeczywistych scenariuszy zastosowań?

Nov 21,2025 -

Jak przy wyborze elementów metalowych szybko dopasować właściwości mechaniczne do rzeczywistych scenariuszy zastosowań?

Nov 17,2025

Pełna analiza technologii przetwarzania części gięcia metali: od tradycyjnego zginania po precyzyjne tworzenie

1. Zgięcie metalowe Technologia przetwarzania i klasyfikacja

Technologia przetwarzania metalowych części gięcia stanowi jeden z największych i najbardziej złożonych systemów procesowych w nowoczesnej produkcji. Można go klasyfikować na różne sposoby i można go podzielić zgodnie z wieloma wymiarami, takimi jak temperatura deformacji, metoda zastosowania siły, typ narzędzia itp. Zrozumienie struktury i konotacji tego systemu technicznego jest podstawą opanowania esencji produkcji gięcia metalu i warunku wyboru najlepszej trasy procesu.

Klasyfikacja wymiaru temperatury dzieli proces zginania metalu na trzy kategorie: zgięcie zimne, ciepłe zginanie i gięcie gorące. Proces zginania na zimno jest przeprowadzany w temperaturze pokojowej i nadaje się do większości materiałów metalowych o dobrej plastyczności, takiej jak stal niskotłańska, aluminium, miedź i jej stopy. Ma zalety niskiego zużycia energii, wysokiej wydajności i dobrej jakości powierzchni, ale stanowi problem kontroli sprężyny. Ciepłe zginanie (200-600 ℃) jest głównie skierowane do materiałów o słabej formie w temperaturze pokojowej, takich jak stal o wysokiej wytrzymałości i stopach magnezu. Zmniejsza granicę plastyczności i obciążenie formujące, odpowiednio podnosząc temperaturę, jednocześnie tłumiąc sprężynę. Gin-gin (> 700 ℃) jest używane do zginania i tworzenia trudnych do rozstawu metali, takich jak stopy tytanu, wolfram i molibden lub duże części strukturalne, takie jak przetwarzanie na gorące zginanie żeber statków. Jego zaletą jest to, że odporność na deformację jest wyjątkowo niewielka, ale napotyka problemy z wysokiej jakości, takie jak utlenianie i zgruba ziarna. Wybór temperatury musi zrównoważyć właściwości materiałowe, dokładność części i gospodarkę produkcyjną.

Klasyfikacja metod zastosowania siły ujawnia mechaniczny charakter różnych procesów. Bezpłatne zginanie jest najbardziej podstawową formą. Tylko moment zginający jest nakładany na płytkę lub profil przez pleśń. Stan naprężenia w strefie deformacji jest stosunkowo prosty, ale kontrola dokładności jest trudna. Zgięcie korekcji dodaje proces wykończenia na podstawie swobodnego zginania i kontroluje ostateczny kształt poprzez precyzyjne ograniczenie formy. Typowe zastosowania obejmują przetwarzanie zginania zawiasów drzwi samochodu. Trzypunktowe zginanie wykorzystuje dwa stałe Fulcrums i pośredni aktywny uderzenie, aby osiągnąć precyzyjne odkształcenie. Jest szeroko stosowany w testowaniu wydajności materiału i produkcji części precyzyjnej małej partii. Ciągłe gięcia obejmuje takie procesy, jak zginanie rolki i formowanie rolki. Złożone kształty przekrojowe są osiągane poprzez wiele postępujących deformacji. Zajmuje się dominującą pozycją w produkcji długoterminowych części, takich jak budynek zasłony i szyny zjeżdżalni. Zgięcie spinowe łączy ruch obrotowy i zasilanie osiowe i jest szczególnie odpowiednie do tworzenia części osiowo -symetrycznych, takich jak produkcja głowic zbiornika paliwa rakietowego.

Klasyfikacja systemów narzędzi odzwierciedla poziom rozwoju urządzeń procesowych. Tradycyjne maszyny do zginania opierają się na prostej współpracy górnych i dolnych form. Koszt formy jest niski, ale elastyczność jest słaba, która jest odpowiednia do standaryzowanej produkcji na dużą skalę. Centrum zginające CNC jest wyposażone w hydrauliczny lub elektryczny system serwo, który kontroluje ruch suwaka i pozycjonowanie wielopasmowego miernika tylnego przez program CNC w celu szybkiej zmiany złożonych części. Technologie tworzenia Dieless, takie jak gięcia laserowe i formowanie elektromagnetyczne, osiągają deformację poprzez pola energetyczne, a nie formy fizyczne, wykazując unikalne zalety w rozwoju prototypu i produkcji małej partii.

Opracowanie systemu technologii gięcia metalu wykazuje wyraźny trend integracji procesu. Różne tradycyjne procesy z wyraźnymi granicami penetrują się nawzajem, tworząc złożone rozwiązanie przetwarzania. Na przykład zginanie wspomagane laserowo łączy lokalny efekt zmiękczania obróbki cieplnej z precyzyjną zaletą zginania zimnego; Formowanie hydrauliczne i wewnętrzna technologia zginania wysokiego ciśnienia zacierają granicę między zgięciem a rozciąganiem, aby osiągnąć bardziej jednolity rozkład odkształcenia. Ta fuzja sprzyjała ciągłemu rozwojowi technologii zginania metali w kierunku wyższej precyzji, bardziej złożonych kształtów i lepszej wydajności oraz stale rozszerzała możliwe granice projektowania inżynieryjnego.

2. Technologia precyzyjna: przełamywanie ograniczeń tradycyjnej technologii

Technologia formowania precyzyjnego stanowi najbardziej najnowocześniejszy rozwój w dziedzinie przetwarzania gięcia metalu. Poprzez innowacyjne metody przenoszenia energii, precyzyjne strategie kontroli i interdyscyplinarną integrację procesu, przełamuje nieodłączne ograniczenia tradycyjnego zginania pod względem złożoności geometrycznej, dokładności wymiarowej i dostosowania materiału. Te zaawansowane procesy nie tylko spełniają rygorystyczne wymagania dotyczące jakości części w wysokiej klasy polach, takich jak lotniska i precyzyjna elektronika, ale także otwierają nowe sposoby lekkiego i funkcjonalnego projektowania metalowych części strukturalnych.

Technologia zginania elektrycznego serwotelowego przepisała standardy procesu dotyczące precyzyjnego zginania z doskonałą dynamiczną wydajnością. W porównaniu z tradycyjnymi systemami hydraulicznymi struktura silników serwo bezpośrednio napędzających śruby kulowe eliminuje ściśliwość i histereza oleju hydraulicznego i osiąga bezprecedensową dokładność sterowania (± 0,005 mm). Trójwymiarowa technologia swobodnego zginania rozbija ograniczenie deformacji samolotu tradycyjnego zginania i realizuje ciągłe tworzenie złożonych krzywych w przestrzeni.

Technologia formowania elektromagnetycznego (EMF) wykorzystuje siłę Lorentza generowaną przez przejściowe silne pól magnetyczne (10-50t) w celu uzyskania szybkiego deformacji metali, co jest typowym procesem tworzenia diesamy. Ta cecha formowania wysokoenergetycznego przynosi unikalne zalety: efekt bezwładności zwiększa płynność materiału, a promień gięcia granicznego stopu aluminium jest zmniejszony z 3T w temperaturze pokojowej do 0,5T (t jest grubością materiału); Stan adiabatyczny tłumi sprężystość, a dokładność kąta ulega poprawie o 5-8 razy; Nie jest wymagana forma fizyczna, która jest odpowiednia do dostosowanej do małej partii produkcji.

Wewnętrzna technologia zginania pod wysokim ciśnieniem (IHB) łączy formowanie hydrauliczne z technologią zginania i osiąga bardzo precyzyjne zginanie rur poprzez precyzyjną koordynację wewnętrznego ciśnienia płynu (50-400 MPa) i ciągu osiowego. Jego podstawową technologią jest skoordynowana kontrola przemieszczania ciśnienia: utrzymanie wysokiego ciśnienia na zewnętrznej części zakrętu w celu stłumienia pomarszczenia, przy jednoczesnym zmniejszaniu ciśnienia na wnętrzu zakrętu, aby uniknąć pęknięcia; Prędkość osiowa kompensuje wydłużenie materiału, tak że odchylenie grubości ściany jest kontrolowane w granicach ± 5%. W porównaniu z tradycyjnym zginaniem trzpienia, wewnętrzna technologia wysokiego ciśnienia może zmniejszyć promień zginania o 30% (do 1,5d, D to średnica rury), poprawić wewnętrzną jakość powierzchni o 2-3 poziomy i nie są wymagane żadne smarowanie, a następnie czyszczenie.

Złożony proces zginania rozwiązuje ograniczenia jednego procesu poprzez synergię wielu form energii. Podczas przetwarzania części ciała z aluminium ten proces ten zmniejsza sprężynę z 8 ° do 0,3 °, jakość powierzchni Ra <0,4 μm, a wielkość ziarna jest 50% drobniejsza niż tradycyjne tworzenie się na gorąco. Kolejnym innowacyjnym kierunkiem jest zginanie z ultradźwiękowego, które nakłada wibracje o wysokiej częstotliwości 20 kHz (amplituda 10-30 μm) w tradycyjnym procesie zginania, zmniejsza naprężenie przepływowe o 15-25% poprzez efekt zmiękczania wibracji i poprawia płynność materiału, która jest szczególnie odpowiednia dla precyzyjnego zginięcia heksagonalnej struktury heksagonalnej, takiej jak alloyt ”i poprawia samoprzylepność materiału.

Przełom w technologii formowania precyzyjnego znajduje nie tylko odzwierciedlenie w samym procesie, ale także w ustanowieniu systemu zapewniania jakości w pełnym okresie. Połączenie internetowego pomiaru laserowego, wykrywania rozdzielczości siły, obrazowania termicznego i innych metod monitorowania z cyfrową technologią podwójną realizuje kontrolę sprzężenia zwrotnego w procesie formowania w czasie rzeczywistym. Te postęp technologiczny wspólnie promował transformację przetwarzania zginania metali od doświadczenia, zależnego od nauki, stanowiąc fundament technologiczny dla inteligentnego modernizacji branży produkcyjnej.

Dlaczego podróżnicy RV uwielbiają umywalki ze stali nierdzewnej?

Żeliwna automatyczna fontanna do picia: trwałe rozwiązanie do picia zaprojektowane dla bydła i koni

Niezależnie od tego, czy chcesz zostać naszym partnerem, czy potrzebujesz naszych profesjonalnych wskazówek lub wsparcia w wyborze produktów i rozwiązywaniu problemów, nasi eksperci są zawsze gotowi do pomocy w ciągu 12 godzin na całym świecie

skontaktuj się z namiPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Jednostka 2, Budynek 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo,315705, Zhejiang, Chiny

Metalowe części do gięcia i ciągnienia są powszechnym rodzajem precyzyjnych komponentów w produkc...

Na targach Blechexpo 2025 w Stuttgarcie (21-24 października) zaprezentowaliśmy nasze kompleksowe ...