W jaki sposób technologia tłoczenia metali pomaga w precyzyjnej obróbce komponentów?

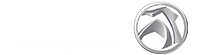

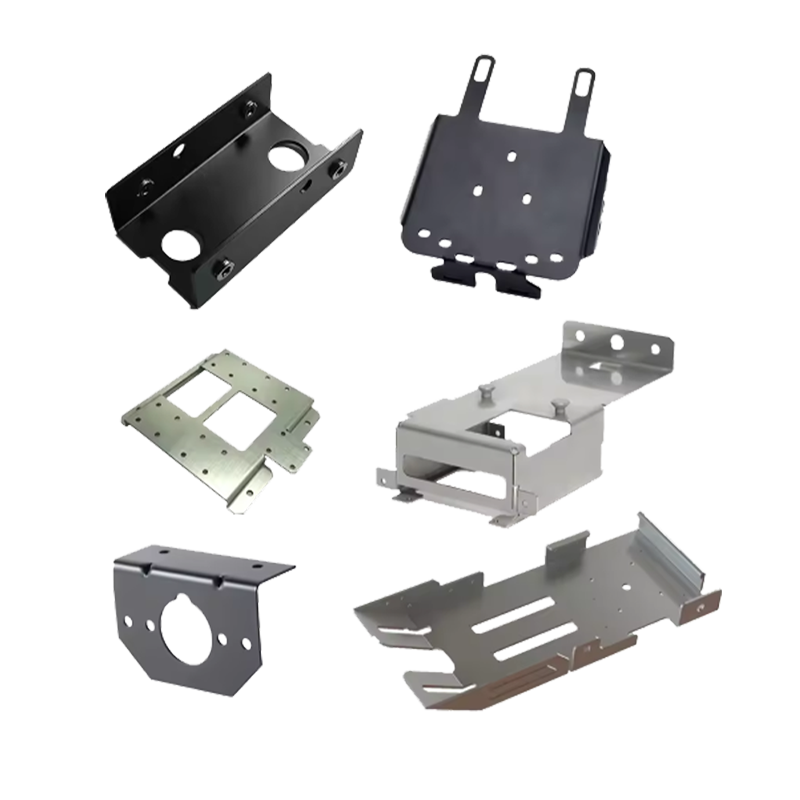

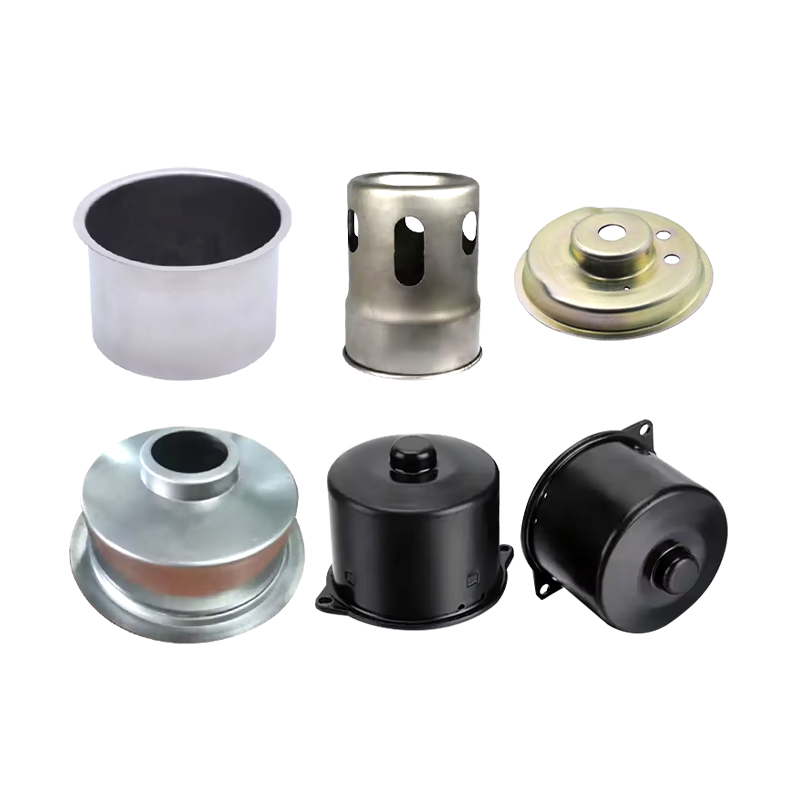

Tłoczenie metali, zaawansowana technologia produkcji, polega na precyzyjnym dociśnięciu matrycy do blachy, aby spowodować jej przekształcenie plastyczne, w wyniku czego ukształtowane zostaną części o wymaganym kształcie i rozmiarze. Dzięki dobrej wydajności technologia ta przeniknęła do podstawowych ogniw produkcyjnych wielu gałęzi przemysłu, takich jak motoryzacja, lotnictwo, elektronika i sprzęt gospodarstwa domowego. Szczególnie w produkcji wielkogabarytowych i precyzyjnych części technologia tłoczenia metali zajęła ważne miejsce.

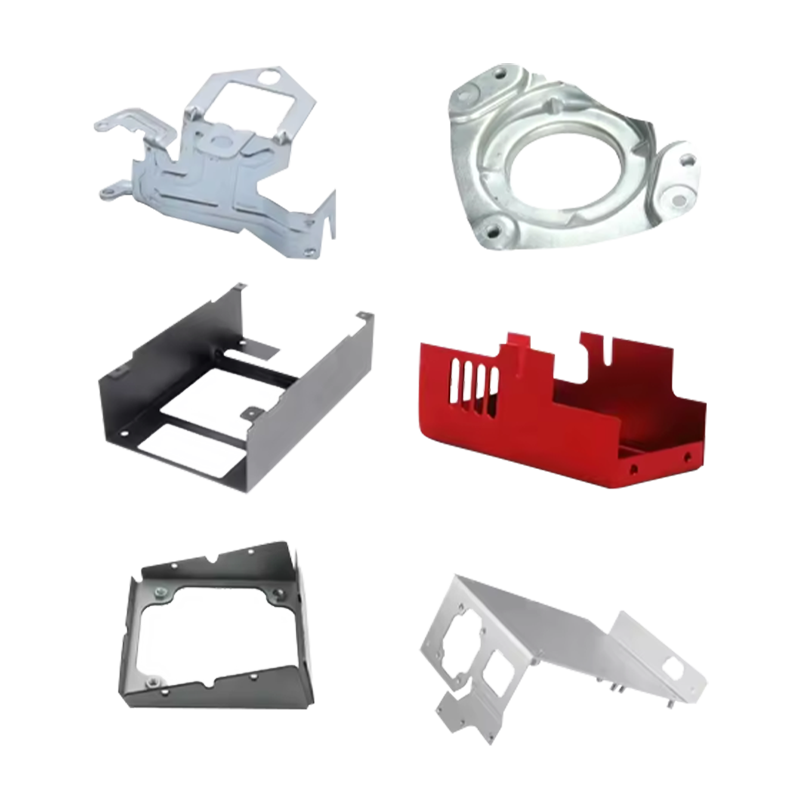

Ningbo Dasheng Metal Products Co., Ltd. angażuje się w dostarczanie niestandardowych, wysokiej jakości rozwiązań w zakresie części dla różnych gałęzi przemysłu. Mamy doświadczony i wykwalifikowany zespół, który będzie ściśle z Tobą współpracować, od wyboru materiału, przez precyzyjny projekt formy, po produkcję gotowego produktu. Każdy krok jest dokładny i poprawny, zapewniając, że produkt końcowy w pełni spełnia Twoje specyficzne potrzeby i wysokie standardy jakości wymagania.

W obróbce komponentów o wysokiej precyzji wybór materiału ma kluczowe znaczenie. Stal nierdzewna, stop aluminium i stop tytanu stały się najczęściej stosowanymi materiałami w częściach do tłoczenia metali ze względu na ich unikalne właściwości użytkowe.

Stal nierdzewna: znana z doskonałej odporności na korozję i dobrych właściwości mechanicznych. Części tłoczone ze stali nierdzewnej są nie tylko mocne i odporne na zużycie, ale także mają dobrą ciągliwość i przetwarzalność, które nadają się do produkcji części o różnych skomplikowanych kształtach. Ponadto koszt stali nierdzewnej jest stosunkowo niski, co nadaje się do produkcji na dużą skalę.

Stop aluminium: Jest preferowany ze względu na lekkość, wysoką wytrzymałość, dobrą odporność na korozję i łatwą obróbkę. Części tłoczone ze stopu aluminium są szeroko stosowane w przemyśle lotniczym, produkcji samochodów i innych dziedzinach, ponieważ mogą znacznie zmniejszyć wagę produktów, zapewniając jednocześnie wytrzymałość. Jednakże w przypadku stopów aluminium należy zwracać uwagę na kontrolę temperatury podczas procesu tłoczenia, aby uniknąć przegrzania i pogorszenia wydajności materiału.

Stop tytanu: słynie z wysokiej wytrzymałości, niskiej gęstości, doskonałej odporności na korozję i odporności na ciepło. Części tłoczone ze stopu tytanu nadają się szczególnie do zastosowań o wyjątkowo wysokich wymaganiach eksploatacyjnych, takich jak części silnika, elementy złączne itp. w przemyśle lotniczym. Jednakże stopy tytanu są trudne w obróbce i kosztowne, a w celu zapewnienia dokładności i stabilności wymagane są specjalne urządzenia i procesy.

W procesie tłoczenia wykorzystuje się formy do formowania, które mogą zapewnić dokładność kształtu i rozmiaru części oraz spełnić rygorystyczne wymagania dotyczące komponentów o wysokiej precyzji. Proces tłoczenia charakteryzuje się wysokim stopniem automatyzacji, co pozwala osiągnąć ciągłą produkcję na dużą skalę oraz znacznie poprawić wydajność produkcji. Stopień wykorzystania materiału podczas tłoczenia jest wysoki, co zmniejsza ilość odpadów i strat; jednocześnie forma ma długą żywotność i można ją ponownie wykorzystać, co dodatkowo obniża koszty produkcji.

Dobra jakość powierzchni: Podczas procesu tłoczenia nacisk i siła ścinająca działająca na powierzchnię materiału powodują, że wykończenie powierzchni i płaskość części są wysokie, co sprzyja późniejszemu procesowi obróbki powierzchni.

Chociaż technologia tłoczenia metali ma wiele zalet w przetwarzaniu komponenty o wysokiej precyzji trudności w produkcji i kontrola kosztów to także kwestie, których nie można zignorować. Trudność obróbki tłoczenia różnych materiałów jest różna. Na przykład trudność przetwarzania i koszt stopu tytanu są wysokie, a w celu zapewnienia dokładności i stabilności wymagany jest specjalny sprzęt i procesy. Dlatego przy wyborze materiałów i formułowaniu procesów produkcyjnych konieczne jest kompleksowe uwzględnienie takich czynników, jak wymagania eksploatacyjne, budżety kosztów i warunki produkcji.

Aby obniżyć koszty produkcji i poprawić wydajność produkcji, podejmuje się szereg działań, takich jak optymalizacja projektu formy, poprawa dokładności sprzętu i przyjęcie zaawansowanej technologii automatyzacji. Jednocześnie wzmocnienie kontroli jakości i testowania w procesie produkcyjnym jest również ważnym sposobem zapewnienia jakości komponentów o wysokiej precyzji.