W nowoczesnym środowisku produkcyjnym precyzja i trwałość to bliźniacze filary sukcesu. Niezależn...

Menu internetowe

Wyszukiwanie produktów

Język

Wyjdź z menu

Kategorie wiadomości

PRODUKT

OSTATNIE POSTATY

-

Wszystko, co musisz wiedzieć o precyzyjnym głębokim rysowaniu: Twój najlepszy przewodnik

Jan 08,2026 -

Czy zlewozmywaki ze stali nierdzewnej są łatwe do czyszczenia?

Jan 01,2026 -

Dlaczego metalowe poidła dla zwierząt to najlepszy wybór, jeśli chodzi o bezpieczną wodę do picia dla zwierząt?

Dec 23,2025 -

Co zrobić, jeśli na metalowych częściach tłoczących pojawią się zadziory? Jak ich uniknąć?

Dec 09,2025 -

Czym są części do gięcia i rysowania metalu?

Dec 02,2025

Wszystko, co musisz wiedzieć o precyzyjnym głębokim rysowaniu: Twój najlepszy przewodnik

W nowoczesnym środowisku produkcyjnym precyzja i trwałość to bliźniacze filary sukcesu. Niezależnie od tego, czy działasz w branży motoryzacyjnej, lotniczej, produkującej urządzenia medyczne czy elektroniki użytkowej, używane komponenty definiują jakość produktu końcowego. Jednym z procesów, który konsekwentnie przetrwał próbę czasu i ewoluował wraz z nowoczesną technologią, jest głębokie tłoczenie.

Ale co dokładnie sprawia, że ten proces jest tak istotny? Dlaczego w przypadku skomplikowanych kształtów jest to preferowane w porównaniu ze spawaniem lub tradycyjną obróbką skrawaniem? Ten obszerny przewodnik zanurza się w świat Głęboko tłoczone niestandardowe blachy ze stali nierdzewnej do głębokiego tłoczenia części , odpowiadając na najbardziej palące pytania zarówno profesjonalistów z branży, jak i ciekawskich kupujących.

Co to jest głębokie rysowanie i jak działa?

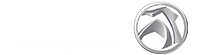

U podstaw głębokiego tłoczenia leży proces formowania blachy, podczas którego półfabrykat z blachy jest wciągany promieniowo do matrycy formującej za pomocą mechanicznego działania stempla. Za „głębokie” tłoczenie uważa się sytuację, gdy głębokość ciągnionej części przekracza jej średnicę.

Proces rozpoczyna się od płaskiego arkusza metalu, który jest umieszczany nad wnęką matrycy. Następnie stempel wpycha metal do wnęki, rozciągając go do określonego kształtu – zwykle kubka, cylindra lub konstrukcji przypominającej pudełko. W przeciwieństwie do prostego gięcia, głębokie tłoczenie wiąże się ze złożonym przepływem materiału i deformacją, co wymaga głębokiego zrozumienia metalurgii i inżynierii mechanicznej.

Dlaczego warto wybrać ten proces?

Podstawową zaletą głębokiego tłoczenia jest jego zdolność do wytwarzania złożonych, jednolitych kształtów o wysokiej integralności strukturalnej. Ponieważ część jest uformowana z jednego kawałka metalu, nie ma szwów ani spawów, które często są najsłabszymi punktami elementu. W rezultacie powstają części, które wytrzymują wyższe ciśnienia i bardziej rygorystyczne warunki.

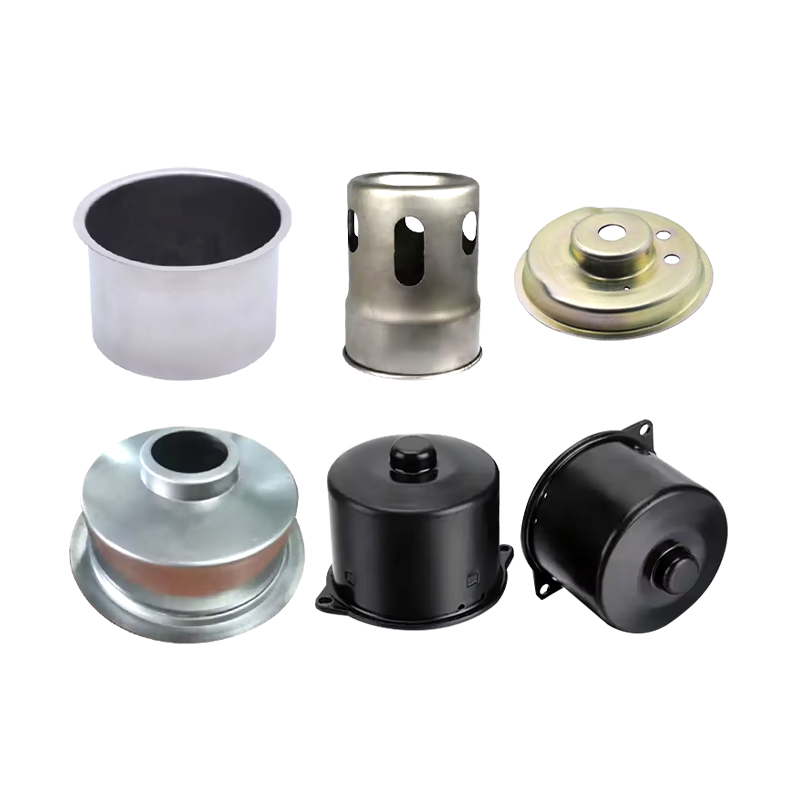

Które materiały są najlepsze dla Twojego projektu?

Jednym z najczęstszych pytań zadawanych przez klientów jest to, czy ich konkretny materiał może zostać wykorzystany w procesie głębokiego tłoczenia. Wszechstronność tej metody produkcji jest jedną z jej największych zalet.

Stal nierdzewna: złoty standard

Stal nierdzewna jest prawdopodobnie najpopularniejszym wyborem do głębokiego tłoczenia. Oferuje wyjątkową odporność na korozję, wysoką wytrzymałość i eleganckie, estetyczne wykończenie. Jest szeroko stosowany w gastronomii, sprzęcie medycznym i zastosowaniach morskich.

Stal węglowa i żelazo

W zastosowaniach, w których priorytetem jest efektywność kosztowa i wysoka wytrzymałość, stal węglowa jest doskonałym wyborem. Jest niezwykle trwały i można go poddać różnym wykończeniom powierzchni, aby zapobiec rdzewieniu.

Aluminium: lekkie i wszechstronne

Aluminium jest preferowane ze względu na wysoki stosunek wytrzymałości do masy. Jest naturalnie odporny na korozję i wysoce przewodzący, co czyni go podstawą w przemyśle lotniczym i elektronicznym.

Miedź i mosiądz

Materiały te są często wybierane ze względu na ich przewodność elektryczną i właściwości termiczne. Dodatkowo ich wyjątkowa estetyka sprawia, że są popularne jako dekoracyjne elementy architektoniczne.

Stal ocynkowana

Stosując stal ocynkowaną, producenci zapewniają dodatkową warstwę ochrony przed żywiołami, dzięki czemu idealnie nadaje się do zewnętrznych elementów konstrukcyjnych.

Dlaczego wewnętrzne projektowanie form jest tak istotne?

Przy pozyskiwaniu niestandardowych części metalowych najważniejszym czynnikiem jest jakość formy (lub matrycy). Wielu klientów pyta: „Dlaczego ma to znaczenie, czy forma jest projektowana we własnym zakresie?”

Precyzja i personalizacja

Kiedy producent zajmuje się projektowaniem, produkcją i montażem form we własnym zakresie, ma całkowitą kontrolę nad specyfikacjami. Eliminuje to błędy „utracone w tłumaczeniu”, które mogą wystąpić podczas zlecania projektowania narzędzi stronie trzeciej.

Efektywność kosztowa i czasowa

Własna produkcja form znacznie skraca czas realizacji. Jeśli projekt wymaga niewielkiej korekty po wstępnym prototypie, można nim zająć się natychmiast w hali produkcyjnej, zamiast czekać tygodniami, aż zewnętrzna narzędziownia wprowadzi zmiany. Ta elastyczność stanowi ogromną przewagę konkurencyjną na dzisiejszym dynamicznym rynku.

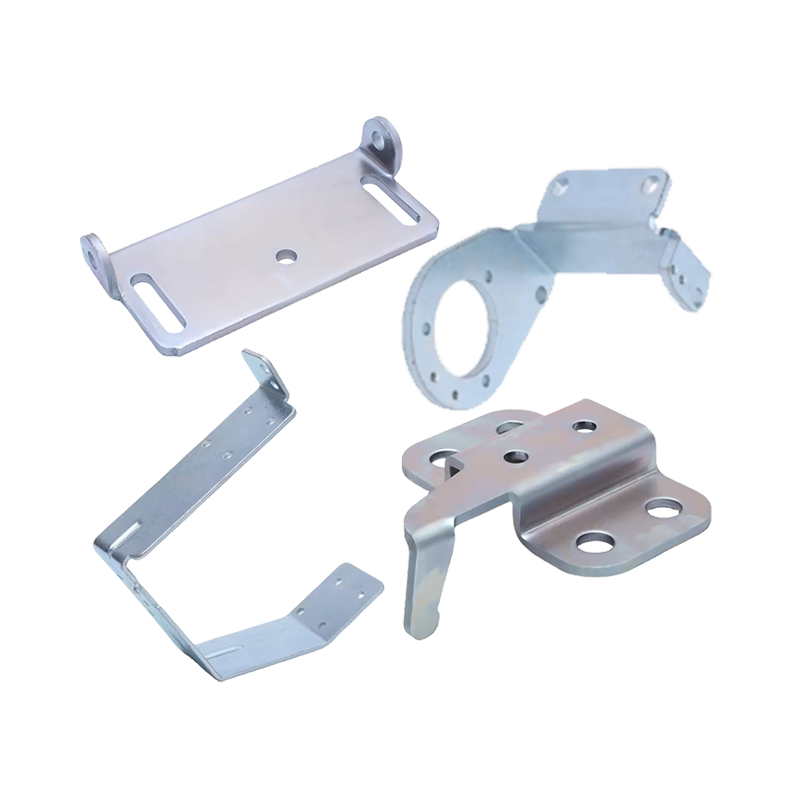

Zrozumienie wykończenia powierzchni: więcej niż tylko estetyka

Część metalowa nie jest wykończona tylko dlatego, że została ukształtowana. Obróbka powierzchniowa przygotowuje część do środowiska pracy. Oto najczęściej zamawiane wykończenia:

-

Malowanie proszkowe: Tworzy grubą, trwałą i kolorową warstwę ochronną odporną na odpryski i zarysowania.

-

Cynk/nikiel/chromowanie: Te procesy elektrolityczne dodają warstwę metalu do powierzchni, aby poprawić odporność na korozję i zapewnić błyszczący, profesjonalny wygląd.

-

Anodowanie: Specjalnie w przypadku aluminium proces ten zagęszcza naturalną warstwę tlenku, czyniąc go twardszym i bardziej odpornym na zużycie.

-

Polerowanie i szczotkowanie: Są to wykończenia mechaniczne stosowane w celu uzyskania określonej tekstury lub połysku, od lustrzanego blasku po wyrafinowany „satynowy” wygląd.

-

Pasywacja: Ta obróbka chemiczna, niezbędna w przypadku stali nierdzewnej, usuwa wolne żelazo z powierzchni, maksymalizując jej naturalną odporność na korozję.

-

KTL (powłoka elektroniczna): Zautomatyzowany proces wykorzystujący prąd elektryczny do nałożenia jednolitego podkładu o wysokim kryciu, który dociera do każdej szczeliny złożonej części.

Ekonomika produkcji wielkoseryjnej

Czy głębokie tłoczenie jest opłacalne? W przypadku małych serii barierą może być początkowy koszt formy. Jednakże w przypadku produkcji średnio- i wielkoseryjnej głębokie tłoczenie jest jedną z najbardziej ekonomicznych dostępnych metod.

Po udoskonaleniu formy czas cyklu dla każdej części jest niewiarygodnie szybki. Ponadto proces minimalizuje straty materiału. W przeciwieństwie do obróbki CNC, podczas której duży blok metalu jest „wycinany” (tworząc złom), głębokie tłoczenie wykorzystuje prawie cały początkowy półfabrykat metalowy, co czyni go bardziej zrównoważonym i opłacalnym rozwiązaniem do produkcji masowej.

Zapewnienie kontroli jakości i dokładności wymiarowej

„Skąd mam wiedzieć, że moje części będą pasować?” Jest to problem każdego inżyniera. Odpowiedź leży w połączeniu zaawansowanej technologii i rygorystycznych testów.

Producenci wykorzystują precyzyjne narzędzia pomiarowe, takie jak współrzędnościowe maszyny pomiarowe (CMM), aby mieć pewność, że każdy wymiar jest zgodny z projektem CAD klienta. Ponieważ proces głębokiego tłoczenia jest wysoce powtarzalny, po zatwierdzeniu pierwszego artykułu 10-tysięczna część będzie praktycznie identyczna z pierwszą.

Znalezienie odpowiedniego partnera produkcyjnego

Kiedy szukasz Głęboko tłoczone niestandardowe blachy ze stali nierdzewnej do głębokiego tłoczenia części , nie szukasz tylko dostawcy; szukasz partnera. Odpowiedni producent powinien oferować:

-

Wsparcie inżynieryjne: Czy mogą pomóc Ci udoskonalić projekt, aby uczynić go bardziej „formowalnym” i zaoszczędzić pieniądze?

-

Wiedza materiałowa: Czy rozumieją, jak różne gatunki stali reagują pod ciśnieniem?

-

Kompleksowe rozwiązania: Od wstępnego rysunku po końcowe wykończenie powierzchni i montaż, kompleksowa obsługa zmniejsza ryzyko i złożoność.

Przyszłość głębokiego rysowania

Patrząc na rok 2026 i później, zapotrzebowanie na lekkie i wytrzymałe komponenty stale rośnie. Pojazdy elektryczne, systemy energii odnawialnej i zaawansowana robotyka opierają się na precyzyjnych, bezszwowych częściach metalowych, które może zapewnić jedynie głębokie tłoczenie.

W branży obserwuje się także zwrot w kierunku „inteligentnej produkcji”, w której czujniki w matrycach mogą monitorować temperaturę i ciśnienie w czasie rzeczywistym, zapewniając jeszcze wyższy poziom jakości niż był to możliwy zaledwie dziesięć lat temu.

Wniosek

Głębokie tłoczenie to idealne połączenie starej siły mechanicznej i nowoczesnej precyzji inżynierskiej. Niezależnie od tego, czy potrzebujesz prostej pokrywy ze stali ocynkowanej, czy złożonej, wieloetapowej obudowy ze stali nierdzewnej, zrozumienie materiałów, procesu wytwarzania formy i opcji wykończenia jest kluczem do udanego projektu.

Wybierając partnera, który zarządza całym cyklem życia części – od projektu po końcowe pokrycie – masz pewność, że Twój projekt zostanie dostarczony na czas, w ramach budżetu i według najwyższych możliwych standardów.

Niezależnie od tego, czy chcesz zostać naszym partnerem, czy potrzebujesz naszych profesjonalnych wskazówek lub wsparcia w wyborze produktów i rozwiązywaniu problemów, nasi eksperci są zawsze gotowi do pomocy w ciągu 12 godzin na całym świecie

skontaktuj się z namiPhone:+86 139-5824-9488

FAX :+86 574-86150176

E-mail: [email protected] [email protected]

Address: Jednostka 2, Budynek 19, Zhichuangzhizao Park, Chengdong Industrial Zone, Xiangshan, Ningbo,315705, Zhejiang, Chiny

Dla entuzjastów pojazdów kempingowych przestrzeń w kuchni jest ograniczona, a materiał i łatwość ...

Wraz ze wzrostem świadomości na temat opieki nad zwierzętami, właściciele zwierząt domowych zwrac...